Keilriemen wechseln und spannen Mercedes OM 364

Wenn der OM 364 kreischt, ist Keilriemen wechseln dran. Keilriemen kosten nicht viel, der Einbau im Mercedes T2N ist aber tricky.

Aufbau und Funktion der Keilriemen OM 364

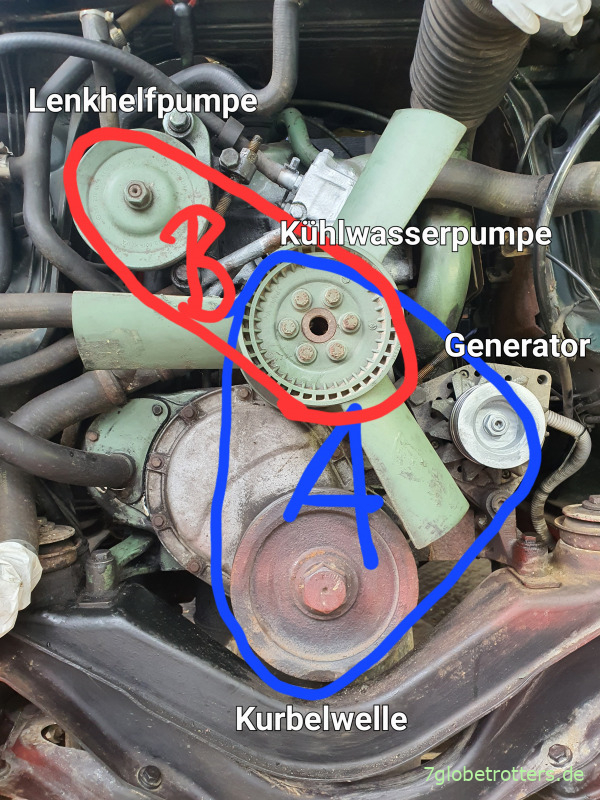

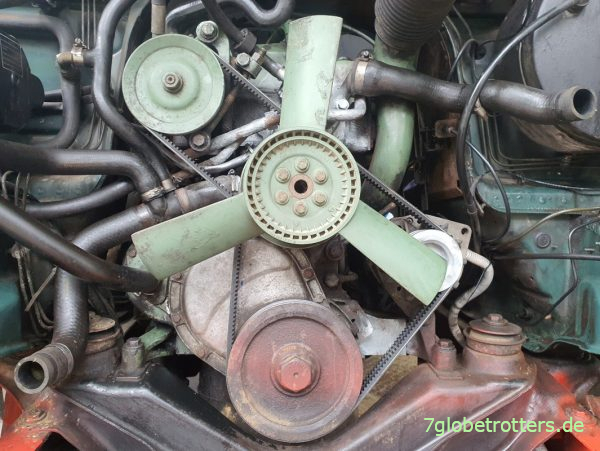

Vor der Anleitung zum Keilriemen wechseln will ich erstmal die Bauteile erklären. Da ich gerade Kühlwasser abgelassen und meinen Kühler ausgebaut habe, sehe ich nämlich endlich einmal die Vorderseite des OM 364 A mit den über Keilriemen angetriebenen Aggregaten.

Die beiden unteren Hauptkeilriemen A treiben als Doppelkeilriemen von der Kurbelwelle aus die Kühlwasserpumpe und das Lüfterrad sowie den Generator an. Ohne diese beiden Keilriemen fallen Motorkühlung und Stromversorgung direkt aus. Strom ist nicht schlimm. Aber ohne Kühlwasser läuft der OM 364 nicht lange.

Der obere Einzelkeilriemen B bedient die Lenkhelfpumpe der Servolenkung LS2A. Dieser Keilriemen ist nicht so wichtig, weil die Lenkhelfpumpe „nur“ die Lenkkräfte mindert. Wenn dieser Keilriemen Ärger macht oder vielleicht sogar die Lenkhelfpumpe kaputt ist, kann man den lockern oder rausschneiden und ohne Keilriemen fahren und lenken. Allerdings mit höherem Kraftaufwand.

Quietschen, Kreischen, Brummen: Geräusche deuten

Kreischen beim Lenken: Keilriemen B rutscht

Meine Keilriemen quietschen, wenn ich das Lenkrad bis in die Endstellung drehe. Das ist schon gar kein Quietschen mehr, sondern ein hundserbärmliches Kreischen in den höchsten Tönen. Wahrscheinlich ist also der obere Keilriemen B lose und rutscht durch die verstärkte Belastung der Lenkhelfpumpe in der Endstellung der Lenkung.

Allerdings ist auch nur der Keilriemen zur Lenkhelfpumpe lose, da nach dem Motorstart oder bei normalen Lenkbewegungen kein Quietschen zu hören ist. Nur eben dann, wenn die Lenkhelfpumpe bei vollem linken oder rechten Lenkeinschlag richtig arbeiten muss und der Keilriemen die Kraft nicht mehr übertragen kann, quietscht mein Keilriemen.

Quietschen beim Motorstart: Doppelkeilriemen lose

Wenn die Keilriemen schon beim Motorstart quietschen, sind die beiden Hauptkeilriemen lose. Die Keilriemen rutschen dann oder bleiben sogar ganz stehen. Es kann dennoch sein, dass die Keilriemen bei warmem Motor nicht mehr quietschen.

Dass der Doppelkeilriemen quietscht und rutscht, lässt sich auch an der Ladekontrollleuchte erkennen: Wenn im Motorraum die Keilriemen quietschen und gleichzeitig die Ladekontrollleuchte aufleuchtet, ist der Doppelkeilriemen A locker. Denn wenn der stehen bleibt, liefert die Lichtmaschine keinen Strom mehr und die Ladekontrollleuchte geht an.

Brummen beim Lenken: Servoanlage zieht Luft

Wenn es allerdings beim Lenken nicht hochfrequent quietscht, sondern tief brummt, ist wahrscheinlich nicht der Keilriemen schuld, sondern Luft in der Lenkungsanlage. Die Lenkhelfpumpe kann dann nicht mehr genug und vor allem nicht kontinuierlich Druck aufbauen. Die Lenkung rattert, rauscht oder brummt.

Ursachen für Luft in der Servolenkung könnten undichte Schläuche, ein undichtes Lenkgetriebe, eine defekte Lenkhelfpumpe oder eine undichte Ölleitung sein. Bei einer defekten Servopumpe ist es sinnvoll, den oberen Keilriemen B auszubauen und ohne Lenkunterstützung in die nächste Werkstatt zu fahren. Die Lenkhelfpumpe lässt sich dann oft noch reparieren.

Luft in der Lenkungsanlage ist auch daran zu erkennen, dass das ATF-Öl im Vorratsbehälter der Servolenkung in Fahrtrichtung links oben im Motorraum schäumt und die Farbe zu braun ändert.

Anleitung zum Nachspannen der Keilriemen

Prinzipiell ist es einfach, die Keilriemenspannung zu prüfen und die Keilriemen nachzuspannen. Normalerweise sieht man auch, welcher Keilriemen rutscht oder stehen bleibt. Man muss sich halt nur im Stand vor den Bus stellen, während ein Helfer bei laufendem Motor am Lenkrad dreht.

Lockere, quietschende Keilriemen lassen sich auch mit eingebautem Kühler nachspannen. Das funktioniert aber nur mit kaltem Motor, gepflegten Schraubverbindungen und passendem Werkzeug. Zu beachten ist eigentlich nur, dass man immer zuerst den unteren Doppelkeilriemen A spannt und dann erst den oberen Einzelkeilriemen B. Die Keilriemen müssen sich an der längsten Seite etwa 1-1,5 cm durchdrücken lassen.

Beim bloßen Nachspannen sind immer die Keilriemenlaufflächen auf Risse, Verödung, Überhitzung und Verschleiß zu prüfen. Und denkt beim Nachspannen von Keilriemen immer an die alte Schrauberregel: Nach fest kommt lose.

Wenn ein überalterter Keilriemen zu schmal ist und zu tief in die Riemenscheiben taucht, kann sogar ein zu fest gespannter Keilriemen rutschen und dazu die Lager beschädigen. Dann sind die Folgekosten wesentlich höher als der Preis für 3 neue Keilriemen.

Für mich jedenfalls macht das bloße Nachspannen von Keilriemen angesichts der Kosten für neue Keilriemen und dem ohnehin notwendigen Gefummel keinen Sinn. Insofern ist Quietschen am Keilriemen immer ein Signal, alle 3 Keilriemen zu wechseln.

Unterwegs habe ich es zwar versucht, aber wegen festsitzender Schraubverbindungen nicht geschafft, die Keilriemen nachzuspannen. Auch deswegen habe ich ja den Kühler ausgebaut.

Wie sich beim Ausbau zeigt, sind alle 3 Keilriemen an meinem Mercedes 711 aus Oktober 2007 und damit 15 Jahre alt. Da sehe ich nicht nach, ob ich die Keilriemen nochmal verwenden könnte. Außerdem wäre ich ja schön blöd, bei ohnehin abgelassenem Kühlwasser und ausgebautem Kühler nicht gleich auch alle Schrauben gängig zu machen, bisschen Zinklamellenspray aufzutragen sowie die Keilriemen zu wechseln.

Die richtigen falschen Keilriemen für den OM 364

Hier gibt es ja einen Beitrag mit meinem Wartungsplan für den Mercedes 711. Da stehen als Grundlage für meine Wartungsarbeiten auch die benötigten Teile wie die Keilriemen drin. Aber erst Georg ist ein Widerspruch im Wartungsplan aufgefallen. Ich hatte nämlich die Maße der beiden Keilriementypen mit 12,5×950 und 12,5×1300 (richtig) aus der Betriebsanleitung abgeschrieben, aber auf die Keilriemen verlinkt, die bei mir tatsächlich eingebaut sind: 13×950 und 13×1300 mm.

Um das aufzuklären, habe ich teure Optibelt-Keilriemen bei Mercedes gekauft und nicht die (auch nicht schlechteren) Bosch-Riemen für die Hälfte im Internet. Dafür hat mir der Lagerchef aber auch die passenden Keilriemen anhand meiner Fahrgestellnummer rausgesucht und zugeschickt – mittlerweile klappt die Ersatzteilversorgung bei Mercedes sogar per Telefon.

Hab aber nicht schlecht gestaunt, dass die neu bei Mercedes gekauften Keilriemen auch 13 mm breit sind, obwohl in der Betriebsanleitung 12,5 mm breite Keilriemen gefordert werden. Also nochmal bei Mercedes anrufen. Ja, die Keilriemen sind ersetzt worden. Alles ist richtig.

Außerdem bin ich die 13 mm breiten Keilriemen am Mercedes 711 ja auch selbst schon 60.000 km gefahren. Und wenn der Wartungszyklus für Keilriemen so bleibt, wechsle ich die das nächste Mal 2036.

Schön zu erkennen ist übrigens, dass der Doppelkeilriemen 13×1300 von einem Stück geschnitten ist, damit beide Einzelkeilriemen genau dieselbe Länge haben (A0949977703).

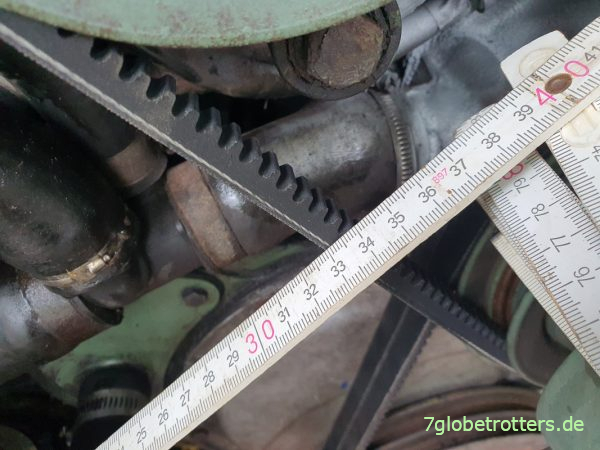

Und hier ist noch das Beweisfoto, dass die Lenkhelfpumpe von einem 950 mm langen und abweichend zur Betriebsanleitung nicht 12,5, sondern 13 mm breiten Keilriemen angetrieben wird (A0059971192).

Anleitung zum Keilriemen ausbauen

1. Vorbereitung für den Wechsel der Keilriemen

Mein Keilriemen quietscht ja schon seit dem letzten Urlaub. Also wollte ich die Keilriemen unterwegs nachspannen, bin aber gescheitert. Insofern verbinde ich den Keilriemenwechsel mit dem Wechsel der Kühlflüssigkeit und dem Ausbau des Kühlers. Da kommt man perfekt an die Keilriemen ran und kann auch sonst mal an der Vorderseite des OM 364 A nach dem Rechten sehen.

Wenn die Schraubverbindungen gepflegt sind, ist der Wechsel der Keilriemen auch bei eingebautem Kühler möglich. Ich versuche daher mal, mir in der Anleitung zum Keilriemenwechsel zu überlegen, wie man die Keilriemen auch ohne große Vorarbeiten wechseln und/oder spannen kann.

Ansonsten sieht das Werkstatthandbuch nur für den ladeluftgekühlten OM 364 LA im Mercedes 614, 714 oder 814 D die Demontage des Ladeluftschlauchs zwischen Ladeluftleitung und Ladeluftkrümmer vor.

Damit ich mir nicht die Keilriemenscheiben mit Farbe versaue, mache ich Rostschutz noch mit eingebauten Keilriemen. Eigentlich bevorzuge ich für den Rostschutz Owatrol, aber das dürfte hier am Motor nicht halten. Teste lieber mal Zinklamellenspray.

2. Keilriemen B Lenkhelfpumpe ausbauen

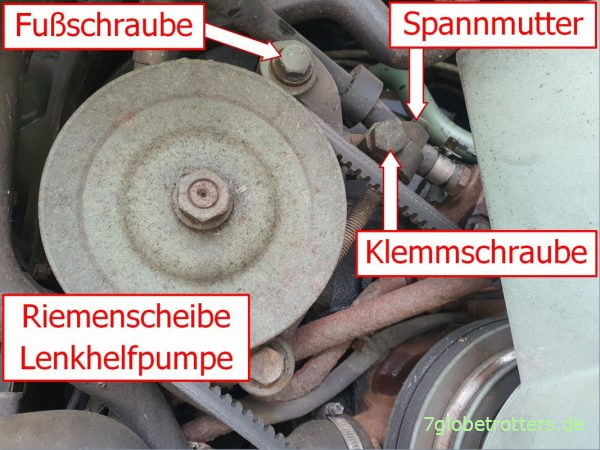

Zum Ausbau des Keilriemens muss man die Spannung rausnehmen und die Stellung der Lenkhelfpumpe zur großen Riemenscheibe am Lüfterrad verstellen. Drehpunkt der Lenkhelfpumpe ist oben die Fußschraube. Die Einstellung erfolgt mit der Spannmutter, die durch die Klemmschraube fixiert wird.

Hauptproblem beim Ausbau des Keilriemens B zur Lenkhelfpumpe sind neben der Zugänglichkeit verrostete Schrauben an der Spannvorrichtung und der Fußschraube. Wenn aber WD-40 ein paar Stunden auf die Fuß-, Klemm- und Spannschrauben einwirkt, geht der Ausbau des Keilriemens schon besser

Dann zuerst die Fußschraube oben an der Lenkhelfpumpe lösen. Sonst verdreht sich das Silentlager. [Man sieht, dass hier der Keilriemen schon runter ist, weil ich die falsche Reihenfolge gewählt und mich erst nicht mit dem Akku-Schlagschrauber rangetraut hatte. Aber die Fußschraube muss immer zuerst gelöst werden. Egal wie.]

Dann die Klemmschraube lösen. Normale Ratsche mit 19er Langnuss reicht aus.

Erst nach dem Lösen der Fuß- sowie der Klemmschraube die Spannvorrichtung für den oberen Einzelkeilriemen B lösen. Lösen heißt aber, dass man die Spannschraube reindrehen muss (Langnuss SW19). Also rechts herum. Dann den Keilriemen B der Lenkung von der Riemenscheibe abnehmen.

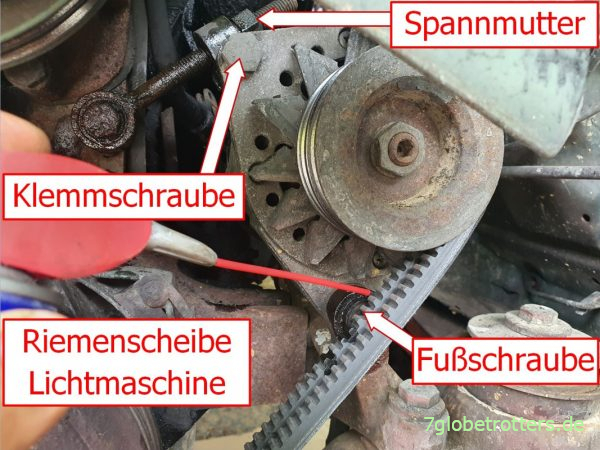

3. Doppelkeilriemen A zum Generator ausbauen

Der Ausbau der Keilriemen erfolgt zuerst oben am Keilriemen B und dann unten am Doppelkeilriemen A. Das geht auch gar nicht anders, weil sich die Keilriemen sonst verfitzen. Die Fußschraube sitzt am Generator unten, die Spannmutter mit Klemmschraube oben.

Auch hier wieder zum Ausbau des Keilriemens zuerst die Fußschraube am Generator-Träger lösen. Dazu legt man sich am besten unter den Motor und löst die Sechskantmutter der Fußschraube mit einer 17er Nuss von hinten. Dazu die Träger-Lagerbuchse mit Innengewinde von vorn mit einem 8er Inbusschlüssel gegenhalten.

Die Klemmschraube an der Spannvorrichtung mit einer Langnuss SW 19 lösen und die Mutter mit einem Ringschlüssel SW 19 gegenhalten. Da sieht man schon im Foto, dass das Lösen einer festsitzenden Spannmutter bei eingebautem Kühler aussichtslos ist.

Jetzt ist das Entspannen des Generators dran. Dazu muss die Spannmutter reingedreht und der Generator zum Motor geschwenkt werden. Das funktioniert wegen des lang überstehenden Gewindes am besten mit einem altmodischen Rohrsteckschlüssel SW 19. Meine Langnuss SW19 geht gerade so.

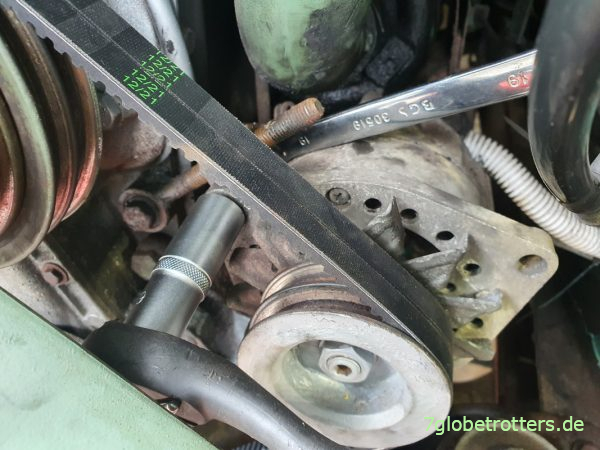

Die Spannmutter muss nur soweit entspannt werden, bis sich die Doppelkeilriemen von der Riemenscheibe abnehmen und über die Flügel des Lüfterrads herausnehmen lassen. Aber neue Keilriemen sind deutlich kürzer und steifer, sodass man die Spannmutter auch gleich richtig reindrehen kann.

Verbaut sind entgegen der Betriebsanleitung Keilriemen der Dimension 13×1300 statt 12,5×1300. Mercedes hat hier mal die Breiten der Keilriemen geändert.

4. Riemenscheiben putzen

Nicht umsonst habe ich den Rostschutz am Motor bei eingebauten Keilriemen gemacht. Dann kommen ein paar Farbspritzer nur auf die alten Riemen, nicht aber auf die Riemenscheibe.

Die Laufflächen der Keilriemen auf den Riemenscheiben müssen auf jeden Fall sauber und rostfrei sein. Farbe dürfte da nichts bringen. Die wird abgeschmirgelt.

Doppelkeilriemen A zur Lichtmaschine einbauen

5. Doppelkeilriemen A auflegen

Die Doppelkeilriemen zwischen Kurbelwelle, Wasserpumpe und Lichtmaschine dürfen nur satzweise erneuert werden. Die beiden Keilriemen gehören auch als Ersatzteil immer zusammen und sind sogar hübsch mit einem kleinen Faden verbunden. Die werden von einer Rolle nebeneinander abgeschnitten und sind damit exakt gleichlang.

Um die beiden langen Keilriemen über die Riemenscheibe der Lichtmaschine ziehen zu können, muss ich die Spannvorrichtung fast voll reindrehen. Da reicht auch die Langnuss nicht mehr. Muss auch ein bisschen improvisieren, weil mein Rohrschlüssel SW19 gerade Verstecken spielt.

6. Doppelkeilriemen A spannen

Jetzt den Doppelkeilriemen mit der Spannmutter am Generator vorspannen. Mercedes hat ein spezielles Gerät zum Prüfen der Keilriemenspannkraft (Erstspannung mit 450 bis 500 N / 45-50 kg). Aber nach Jürgens Faustregel ist die Keilriemenspannung ideal, wenn sich die beiden Keilriemen auf der längsten Laufseite etwa 1-1,5cm herunterdrücken lassen.

Mache zur Prüfung der Keilriemenspannkraft eine kleine Markierung ans Gehäuse. Aber immer daran denken, dass sich einerseits die neuen Keilriemen noch längen, andererseits zu straff gespannte Keilriemen Schäden an Lagern von Wasserpumpe, Lenkhelfpumpe oder Lichtmaschine verursachen können. Also die Keilriemen eher zu lasch als zu straff spannen.

7. Spannvorrichtung am Generator festschrauben

Wenn die Keilriemenspannung stimmt, die Klemmschraube an der Spannvorrichtung des Generators festziehen (45 Nm / SW 19). Mit einem 19er Ringschlüssel gegenhalten.

Zuletzt die Sechskantmutter am Generator-Träger von hinten unten festschrauben (40 Nm, SW 19). Dabei die vordere Träger-Lagerbuchse mit einem 8er Inbusschlüssel halten.

Keilriemen B zur Lenkhelfpumpe einbauen

8. Keilriemen B einfädeln und auflegen

Auch der kürzere Keilriemen zur Lenkhelfpumpe passt nur über die Riemenscheibe, wenn die Spannvorrichtung entspannt ist. Dann den Keilriemen über die Lüfterflügel ziehen, auf die Riemenscheiben auflegen und mit der Spannmutter spannen.

9. Keilriemen B an der Lenkhelfpumpe spannen

Wende auch hier die Faustregel an, wonach die Keilriemenspannkraft so eingestellt werden soll, dass sich der Keilriemen an der langen Seite 1-1,5 cm durchdrücken lässt.

10. Spannvorrichtung Lenkhelfpumpe fixieren

Wenn der Keilriemen B richtig gespannt ist, die Spannvorrichtung der Lenkhelfpumpe fixieren. Dazu zuerst die Sechskantschraube am Klemmstück festschrauben (50 Nm, SW 19). Anschließend die Fußschraube der Lenkhelfpumpe festschrauben und mit einem Ringschlüssel gegenhalten (SW17).

Nachspannen der Keilriemen am OM 364 A

11. Keilriemen im Betrieb prüfen und ggf. nachspannen

Die Keilriemen müssen sich erst noch einlaufen. Daher ist von Mercedes vorgeschrieben, die Keilriemenspannkraft nach etwa 10 bis 15 Minuten Motorlauf nochmals zu prüfen. Dann müssen die Nachspann-Sollwerte erreicht werden (300 bis 400 N / 30 bis 40 kg). Es ist jedenfalls besser, die Keilriemen sind zu locker und quietschen, als dass die Keilriemen zu straff sitzen und die Lager kaputt machen.

Lassen sich die eingelaufenen Keilriemen mehr als 1,5 cm durchdrücken, Keilriemen nachspannen. Beim Spannen der Keilriemen muss immer die richtige Reihenfolge der Arbeitsgänge einhalten werden, um Schäden an den Lagern und Silentbuchsen zu verhindern.

Also immer zuerst den Keilriemen A zum Generator spannen (großer, unterer Doppelkeilriemen). Dann erst den Keilriemen B zur Lenkhelfpumpe (kleiner, oberer Einzelkeilriemen).

Übrigens musste ich die Keilriemen noch einmal nachspannen. Das geht auch mit eingebautem Kühler in 5 Minuten. Voraussetzung ist aber, dass die Schrauben gängig sind. Also sollten die Schrauben der Spannvorrichtungen und die Fußschrauben im Zuge der Wartungsarbeiten immer mal einen Tropfen Öl abkriegen.

Infos zum Keilriemen wechseln am OM 364 A

Quellen und WHB

- Vorgeschriebene Keilriemen: Betriebsanleitung, Seite 99

- Keilriemen prüfen und nachspannen: Werkstatthandbuch 13 – 1001 (D403)

- Keilriemen „B“ Kühlmittelpumpe und Lenkhelfpumpe aus- und einbauen: Werkstatthandbuch 13 – 1602 (D417)

- Keilriemen „A“ Kurbelwelle, Generator und Kühlmittelpumpe aus- und einbauen: Werkstatthandbuch 13 – 1402 (D413)

- Auskünfte meiner Mercedes LKW-Werkstatt

- Tipps von Meister Jürgen

Material für den Wechsel der Keilriemen

- Hab bei Mercedes für den Satz Keilriemen incl. Beratung 70 € bezahlt. Verlinkt sind Bosch-Riemen zum halben Preis.

- Doppel-Keilriemen A Kurbelwelle, Generator und Kühlflüssigkeitspumpe, 12,5 x 1300 mm, ersetzt durch 13 x 1300 mm (A0949977703 bzw. Bosch 1987947666 / 2 Stk. á 11 €): Klick

- Keilriemen B Kühlflüssigkeitspumpe und Lenkhelfpumpe, 12,5 x 950 mm, ersetzt durch 13 x 950 mm (A0059971192 bzw. Bosch 1987947615 / 1 Stk. á 7 €): Klick

- Rostlöser für alle Schrauben der Spannvorrichtung (WD-40): Klick

Anzugsdrehmomente und Keilriemenspannung

Die Angaben zu den Anzugsdrehmomenten stammen aus dem Werkstatthandbuch 13-1402.

- Spannschraube an Zylinderkurbelgehäuse: 40 Nm

- Spannschraube an Klemmstück / Generator: 45 Nm

- Spannschraube an Klemmstück Lenkhelfpumpen-Träger: 50 Nm

- Keilriemenspannvorrichtung Generator an Träger: 40 Nm

- Keilriemenspannkraft Neuzustand 450 bis 500 N (45-50 kg)

- Nachspannen mit 300 bis 400 N (30-40 kg)

- Keilriemenspannung ohne Messgerät: ca. 1 – 1,5 cm an der längsten Seite (Jürgen)

Werkzeug zum Keilriemen wechseln und spannen

- Gute Chrom-Vanadium-Maulringschlüssel SW 17+19 zum Gegenhalten

- Tiefbettnüsse SW 17 + 19 für die Klemm- und Spannschrauben

- Inbus-Nuss 8 mm für die Fußschraube am Generator

- Langer Rohrsteckschlüssel SW 19 für die Spannschrauben (Gedore 6211880): Klick

- Mercedes hat ein spezielles Werkzeug zur Spannungsprüfung für die Keilriemen (W 00158969210013)

❤️ Unterstütze das Werkstatthandbuch für den T2N

Auch diese Reparaturanleitung für den Mercedes 711D ist kostenlos und frei von Werbeanzeigen oder Cookies, macht aber trotzdem viel Arbeit. Du traust dich jetzt selbst an die Reparatur? Sparst viel Geld für die Werkstatt? Kannst unbeschwert reisen? Dann mache auch mir eine kleine Freude und lasse mit einer kleinen Spende ein „Weiter so!“ da.

Vielen Dank und gute Fahrt!

Hallo Tom,

krasse Informationsdichte, kein Geschwafel, super Struktur! Schraube seit 3 Jahren nach deinen Artikeln an unserem 711D .

Wollte einfach mal sagen: Vielen Dank für Alles!

Robert

Und ich danke für die nette Rückmeldung.

Hi Tom, den Keilriemen bekommt man ohne irgendwas abzubauen über den Lüfter drüber. Würde mir von einem Camper auf dem Campingplatz innerhalb von 10 Minuten gemacht. Habe auch den baugleichen 711d

Klar, der Keilriemen lässt sich auch ohne Ausbau des Kühlers ganz leicht wechseln. Voraussetzung ist aber, dass man die ganzen Spannschrauben aufkriegt. Und da vorn im Motorraum mal ein bisschen aufzuräumen, kann auch nicht schaden. Aber ja, ich habe die Keilriemen auch noch mal nachgespannt. Geht jetzt ganz leicht.

Hi Tom,

was, wenn man Keilriemen schon mehrfach nachgespannt und auch schon gewechselt hat, ohne Fußschraube vor Lösen der Spannmutter zu lösen? Kann das in einem nachfolgenden korrekten Arbeitsgang korrigiert werden oder hat sich da beim ersten Nachspannen/Wechseln ohne Lösen der Fußschraube bereits eine nicht korrierbare Verspannung des Silentlagers ergeben?

Mir fehlt die Erfahrung, was die Keilriemen-Silentlager an den Fußschrauben mitmachen und was nicht. Aber wenn man die löst und in Nullposition bringt und kein Spiel feststellbar ist, würde ich die lassen. Wobei es die Lager sicherlich auch als Ersatzteil gibt.

Moin Tom, stark wie du dem Keilriemen Breiten Mythos auf den Grund gegangen bist! Ich habe meine immer noch nicht gewechselt, müsste nur den für die Lenkhilfe mal nachspannen. Bin aber verwirrt. Laut deiner Beschreibung müsste ich dann alle spannen?

Du musst die Keilriemen natürlich nicht spannen, wenn sie schon gespannt sind. Aber zumindest solltest du die Spannung der beiden Hauptkeilriemen kontrollieren, bevor du an die lenkhelfpumpe gehst.

Das Zinklamellenspray an der Wasserpumpe hätte ich mir sparen können. Auf dem rostigen Untergrund blättert das schnell wieder ab.

Schönen guten Tag.

Wir sind Anja und Rolf und mit unserem Mercedes 1120 AF, mit OM366 LA-Motor, in Argentinien unterwegs. Wir haben ein Problem mit der Lenkung und sind nun im Google nach Antworten und Lösungen am Suchen. So sind wir auch auf dich, resp. deine ausführlichen und professionellen Abhandlung bzgl. Keilriemen wechseln gestossen.

Wir erlauben uns, dir unser Problem zu schilden und wären sehr dankbar, wenn wir von dir einen Tipp erhielten, bevor wir weitere Schritte unternehmen:

Problam-Beschrieb:

Nach ca. Stunde Wellblechpiste fuhren wir noch kurz über Asphalt und haben unser Mobil parkiert. Bis dahin alles perfekt.

Als wir nach ca. 30 Min. weiterfahren wollten stellte ich fest, dass das Lenkrad stark ruckelte und ein Quietschen hörbar war. Das Ruckeln ist bereits im Schritttempo vorhanden. Die Räder reagieren auf die Lenkbewegungen.

Da hier auf der Halbinsel Valdés gerade Windgeschwindigkeiten von 6 – 7 Bf herrschen können wir das Fahrerhaus z. Zt. nicht abkippen. Hast du uns einen Rat??

Eine Hauptfrage wäre, ob wir mit dieser Lenkung ganz langsam in die nächste Stadt fahren könnten (Distanz ca. 70 km).

Vielen DANK im Voraus für eine Unterstützung und herzliche Grüsse von unterwegs.

Rolf und Anja

Das kann sonstwas sein. Ich würde vor der Weiterfahrt jede Schraubverbindung an Lenkgetriebe, Lenk- und Spurstangen, Rädern sowie Vorderachse prüfen – das geht auch ohne das Fahrerhaus zu kippen. Mit lockerem Keilriemen oder undichter Servo kannst du fahren, aber nicht mit losgerüttelten Schrauben an der Lenkung.

Fragt auch mal im LN2-Forum nach, ich habe ja nur den kleinen LN1.

Hallo Tom, sag mal hast du schon einmal die Wasserpumpe beim 711d wechseln müssen. Ich muss das nun tun und zweifel gerade ob ich das so ohne Leitfaden schaffe.

So geht es mir auch immer. Nein, ich habe das (zum Glück) noch nicht gemacht und habe auch (leider) keine Ahnung davon.

Wenn man Stoßstange und Kühler mit „Anbauteilen“ abbaut, ist der Wechsel der Wasserpumpe recht einfach.

Das Auto muss bis auf den Lüfter „gestrippt“ werden. Dann Lüfter und Keilriemen runter, das ist auch beim Viskose-Lüfter kein Problem.

Also zum Kühlerausbau kann ich mit einer Anleitung dienen und die Wasserpumpe liegt dann ja eigentlich offen vor einem.

Danke dir die Anleitung hilft schonmal und der Schlagschrauber ist bestellt 😉 Und werde dann demnächst auf Berliner Strassen das Teil wechseln.

Der Schlagschrauber ist das geringste Problem. Besorg dir vor allem genügend leere Plastikkanister oder eine Kinderbadewanne oder sowas. Mit der großen Wasserstandheizung habe ich ca. 20 l Kühlwasser drin. Und beim draußen Schrauben ist das Auffangen von Flüssigkeiten das A&O, wenn du stressfrei Schrauben willst.

Hallo Tom, hab da mal ne Frage.

In der Betriebsanleitung und im Wartungshandbuch steht zum Keilriemen spannen immer nur das die Klemmschrauben gelöst werden müssen. Da steht nix von Fußschrauben lösen. Meiner ist ein 364LA Bj.94.

Im Zweifel hat immer die Betriebsanleitung recht. Und selbstverständlich hält die Fußschraube, die ja in Gummi gelagert ist, auch ein bisschen radiale Bewegung aus. Aber ich fürchte, dass sich das mit der Zeit verspannt. Kann jedenfalls nicht schaden, die Fußschraube mit zu lösen.